PUNTOS DE CORTES POR ECS :

PUNTOS DE CORTES POR ECS :

PUNTOS DE CORTES POR ECS :

PUNTOS DE CORTES POR ECS :

PUNTOS DE CORTES POR ECS :

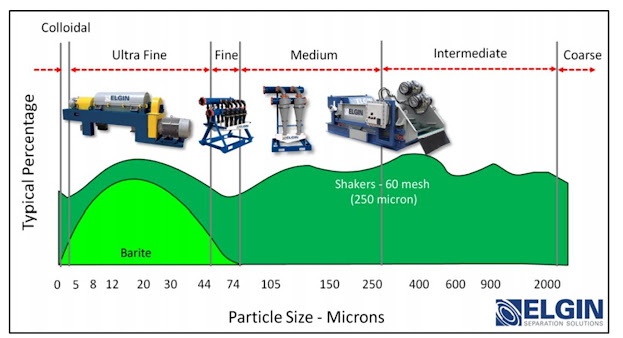

TAMAÑO DE PARTÍCULAS / PUNTO DE CORTE

EQUIVALENCIAS MESH VS API

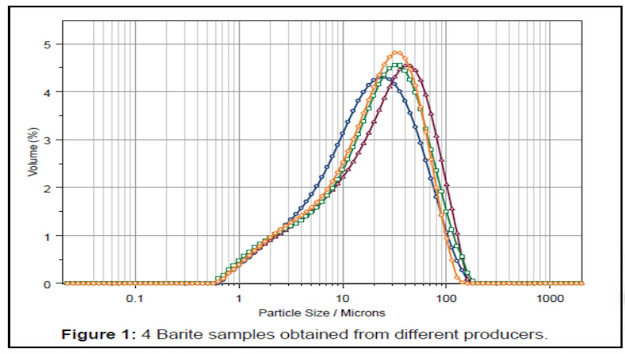

D50 BARITA

EFECTO TAMAÑO DE PARTÍCULA vs VISCOSIDAD

GELES

EFECTO TAMAÑO DE PARTÍCULA vs GELES

HIDROCICLONES

HIDROCICLON - DESANDER :

Es un equipo de control de sólidos diseñado para remover arena. Este aparato puede estar formado por uno, dos o tres conos, generalmente de 10 o 12” de diámetro interno, con punto de corte de 44µ. Cada cono procesa aproximadamente 500 gal/min y debe estar en capacidad de procesar el 125% del volumen total en circulación. La cantidad de conos que integran un desarenador se toma con base al caudal máximo a usar durante la perforación del hoyo superficial, y es por ello que la mayoría de los taladros tienen instalados desarenadores de dos conos.

HIDROCICLON - DESILTER :

Es un equipo de control de sólidos diseñado para remover sedimento. Su capacidad de procesamiento depende del tamaño y cantidad de conos que lo integran. Generalmente tiene varios conos de 4” que manejan aproximadamente 50 gal/min c/u, con punto de corte de 25µ. Un desilter de 10 conos de 4” procesa aproximadamente 500 gal/min, y esta en capacidad de manejar el 150% del volumen total.

BOMBA CENTRIFUGA:

Las bombas centrifugas son utilizadas en los taladros de perforación para alimentar a los desarenadores y desilter.

Notas:

1.- La longitud de estas líneas no debe ser mayor a tres veces su diámetro; es decir, para una bomba de 6”x5”, la succión debe ser menor de 18’ (6x3=18) y la descarga menor de 15’ (5x3=15).

2.- Para evitar problemas de sedimentación o erosión que afecten considerablemente el impeler de las bombas centrifugas, y en consecuencia el caudal y la presión, se requieren velocidades mínimas de flujo de 4 pies/seg en la succión y 10 pies/seg, en la descarga.

3.- La mayoría de los hidrociclones están diseñados para trabajar con 75 pies de carga y con una presión de más o menos cuatro veces la densidad del fluido, es decir:

Presión = 0.052xWxH= 0.052xWx75 = a ± 4W

3 x 4 : 600gpm, 355 ft, 153 psi

4 x 5 : 800gpm, 178 ft, 77 psi

5 x 6 : 1200 gpm, 172 ft, 74 psi

6 x 8 : 1600 gpm, 200 ft, 86 psi

CENTRIFUGAS

G = (RPM bowl)² (.0000142) (Ø bowl en plg)

Centrifuga de Baja : Esta centrifuga trabaja a ± 1800 RPM, desarrolla una fuerza “G” de ± 1000, con punto de corte de 5µ. Procesa de 10 a 30 GPM, con un factor de dilución de 2 24 a 6 GPM, dependiendo del peso y viscosidad del fluido. A mayor peso, la capacidad de procesamiento de la centrifuga es menor. Este tipo de centrifuga descarta aproximadamente el 40% o mas del fluido procesado, porque mas o menos un 25% de la barita, antes de entrar en circulación, tiene un tamaño de 6µ, el cual se reduce a 5µ una vez que entra en circulación.

Centrifuga de Alta : Esta centrifuga trabaja a ± 3400 RPM, desarrolla una fuerza “G” de ± 3000, con punto de corte de 2µ. Procesa de 40 a 90 GPM, dependiendo, por supuesto, del peso del fluido. No usa dilución, salvo cuando el fluido tenga alta viscosidad. Al perforar con fluido densificado o no, es decir, con o sin barita, carbonato, se recomienda tener disponible una centrifuga de alta, para solventar problemas de floculación causados por sólidos ultra finos. Este problema es grave, sobre todo cuando se perfora con fluido pesado.

DEWATERING SYSTEM